Содержание

Производство пенопласта и штукатурки по утеплённому фасаду – доходный бизнес, обладающий усреднённым порогом вхождения. Вспененного пластика широко применяется в разнообразных областях – в строительных работах, в пищевой промышленности, в машиностроении.

Выдержка блоков пенопласта

В этой статье будут подробно рассмотрены как аппараты для производства простого пенопласта, так и оборудование для изготовления пенополистирола экструдированного, Вы будете знать, из каких компонентов состоит производственная линия, и ключевые моменты технологии изготовления этого материала.

- Процедура изготовления пенопласта

- Оборудование для изготовления

- Участок хранения и проверки сырья

- Аппарат для вспенивания

- Контейнер для вылеживания

- Аппарат для создания блоков полистирола

- Аппарат для нарезки пенопласта

- Аппарат для переработки отходов

- Производство экструдированного ППС

- Производственная технология пенополистирола (видео)

Процедура изготовления пенопласта

Процедура производства пенопласта достаточно незатейлива, и может быть воплощена даже при существовании нужного минимума оборудования для производства.

Однако значимым фактором считается крепкая зависимость качества итоговой продукции от исполнения всех требований технологии, потому как даже малейшее пересушивание пенопласта, либо, наоборот, попытка резки недостаточно высушенного, сырого, материала, могут оказаться причиной отбраковки всей партии продукции (пусть это даже штукатурка для фасада по пенополистиролу).

В общем, процедура изготовления пенопласта имеет несколько последовательных этапов.

На начальной стадии сырье, из которого выполняется вспененного пластика (полистирольный пенополистирол) – гранулы вспенивающегося полистирола (ПСВ), собственными руками, либо при помощи автоматического оборудования, загружаются в контейнер предвспенивателя.

В предвспениватели выполняется прогрев гранул, благодаря чему они надуваются, становятся больше в объемах, и превращаются в зпполненные воздухом полые шарики.

Вспенивание может делаться как 1 раз, так и несколько. При повторном вспенивании процесс целиком повторяется – сырье собственными руками (или автоматизированно) по новому погружается в предвспениватель, нагревается, и становится больше. Еще одно вспенивание используется, когда нужно получить вспененного пластика, обладающий небольшой плотностью.

Цех по изготовлению пенопласта

От плотности пенопласта зависят его характеристики прочности и вес. В большинстве случаев – для фасадного утепления, и аналогичных нагружаемых конструкций, требуется высокоплотный вспененного пластика, однако, в основном, ввиду меньшей стоимости, низкоплотный вспененного пластика очень востребовано.

Признак плотности материала меряется в килограммах на кубометр. Порой крепость называют фактическим весом. Например, вспененного пластика, обладающий фактическим весом 25 килограмм, имеет плотность 25 кг/м2. Это более предпочтительнее, чем при утеплении фасадов минеральной ватой.

Полистирольное сырье, вспенивание которого делается 1 раз, гарантирует итоговую плотность пенопласта в районе 12 кг/м2. Чем больше процессов вспенивания было сделано – тем меньшим будет практический вес изделия.

В основном, большое количество процессов вспенивания на одну партию сырья – 2, так как неоднократное вследствии неоднократного вспенивания очень ухудшается крепость итогового продукта.

На втором производственном шаге, вспененный полистирол проникает в камеру выдержки, где в течение суток вылеживается. Этот процесс нужен для того, чтобы стало стабильным давление изнутри наполненных воздухом гранул.

При любом повторном процессе вспенивания процесс вылеживания должен повторяться. Для изготовления пенопласта плотностью до 12 кг/м2, сырье подлежит нескольким повторным циклам вспенивания и вылеживания.

Как только сырье вылежало необходимого время, из полуфабриката возникают блоки пенополистирола на фасадное утепление пенополистиролом. Выполняется это в блок-форме, изнутри которой гранулы отделываются подающимся под давлением паром.

После развития блока, пенополистирол еще раз выдерживается в течении 24 часов – это нужно для того, чтобы из пенополистирола ушла влага, так же как и при нарезке сырого блока кромки изделия будут рваными и неравномерными, после этого проникает на линию нарезки, где блоки раскраиваются на плиты необходимого размера и толщины.

Подлежащие вспениванию гранулы полистирола

Оборудование для изготовления

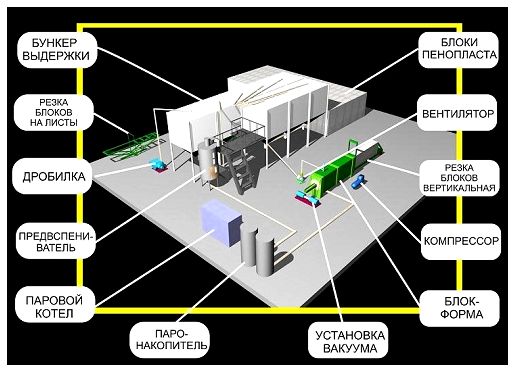

Производственная линия по изготовлению пенопласта включает такие элементы:

- Участок хранения и проверки сырья;

- Аппарат вспенивания;

- Контейнер для вылеживания;

- Аппарат для создания блоков;

- Аппарат для нарезки пенополистирола на фундаментое утепление пенопластом;

- Участок для хранения готового изделия;

- Аппарат для переработки отходов.

Участок хранения и проверки сырья

Важно, чтобы полистирольное сырье, применяющееся для производства пенопласта, отвечало всем качественным стандартам, так как от него сильно зависят свойства готового пенопласта.

В основном, ключевые наши и заграничные изготовители для изготовления пенопласта применяют сырье от следующих компаний:

- Xingda (КНР);

- Loyal Chemical Corporation (КНР);

- BASF (Германия).

Инновационные требования позволяют повторного применения отходов (переработанных плит из пенополистирола). Кол-во вторично применяемых материалов не должно быть больше 10% от веса итогового изделия.

Структура пенопласта под микроскопом

Разгружаются мешки с полистиролом электрокаром, либо, на случай не очень большой фасовки, собственными руками. Сырье не должно сберегаться более трех месяцев, после даты его производства. Режим температур хранения пенополистирола на фасадное утепление квартир – от 10 до 15 градусов.

Аппарат для вспенивания

Эта производственная линия состоит из предвспенивателя (в основном, циклического типа), блока для сушки вспененных гранул полистирола, пневматического конвейера, и управляющего компонента.

Полистирол из мешков собственными руками выгружается в предвспениватель, в который под давлением подается горячий пар (температурой около 95-100 градусов), под влиянием которого выполняется первичное вспенивание сырья.

Процесс контролируется компьютерным оборудованием, которое по достижению полистиролом заданного объема прекращает подачу пара, после этого полуфабрикат проникает в блок для сушки.

Контейнер для вылеживания

Гранулы, из которых забрана излишняя влажность, перевозяться в контейнер для вылеживания. В контейнере при помощи кондиционирования регулярно поддерживается заданная влажность и влажность воздуха и температура.

При температуре в границах от 16 до 25 градусов гранулы выдерживаются около 12 часов. В течение данного времени полые вспененные гранулы наполняются воздухом.

Процедура повторного вылеживания, которое делается на случай вторичного вспенивания, аналогична описанному выше способу, и выполняется при помощи одного и того же оборудования.

Схема линии производства по изготовлению пенопласта

Собственно объем контейнера в основном задает номинальную эфективность линии производства, благодаря этому кол-во и размер бункеров следует внимательно рассчитывать, исходя из желаемого объема производства пенополистирола экструдированного.

Аппарат для создания блоков полистирола

Из контейнера для вылеживания гранулы вспененного полистирола при помощи пневмотранспорта подаются в переходную камеру, которая оснащена датчиком наполнения.

При поступлении необходимого количества гранул, сырье транспортируется в формирующий блок. Блок-форма – это герметический контейнер, который, после наполнения гранулами, закрывается. Через клапан подачи, в блок-форму подается горячий пар.

В процедуре тепловой обработки под давлением выполняется вторичное вспенивание гранул, которые становятся шире, и при достижении заданной температуры спекаются в железобетонный блок пенопласта.

Охлаждение сформированного пенопласта выполняется в этом же агрегате, при помощи откачки воздуха из камеры вакуумным насосом. Для стабилизации внутреннего воздушного давления в гранулах пенопласта блок выдерживается при температуре 20 градусов в течение суток.

Аппарат для нарезки пенопласта

По истечению необходимого времени пенополистирольный блок проникает на нарезающий аппарат. Линия резки собой представляет системное оборудование, которое может делать резку, как в в горизонтальном направлении, так и в плоскости расположенной вертикально.

Аппарат для создания блоков пенопласта

Такое оборудование имеет два рабочего режима – автоматизированный режим матереализации заданной программы, и режим с управлением собственными руками. В основном, весь процесс выполняется в режиме автомат.

Режущий компонент оборудования – раскаленные струны из тугоплавкой стали, которые могут сделать быстрое и эффективное становление плит пенополистирола требуемых габаритов и форм.

Система электронного управления установкой позволяет собственными руками настроить температуру накала струн, скорость их движения, и размер итогового изделия.

Аппарат для переработки отходов

Повреждённые в процессе изготовления пенополистирольные материалы не утилизируются, а подлежат повторной переработки. Переработка пенопласта делается в аппарате, изнутри которого вращаются дробильные молотки, которые крошат пенополистирольные плиты на некоторые гранулы.

Полученное в процедуре переработки сырье при помощи пневмотранспорта подается в накопительный бункер, из которого гранулы попадают в блок-форму числом, не превышающим 10% от веса первичного сырья, используемого для изготовления.

Дробилка для отходов пенополистирола

Производство экструдированного ППС

Отличие в производственное линии по изготовлению пенополистирола экструдированного, по сравнению с описанной выше технологией изготовление простого пенопласта, состоит в наличии экструдера.

Экструдер – оборудование для изготовления пенополистирола экструдированного, обладающее формирующими фильерами, сквозь которые проталкивается полистирольный расплав.

Экструзионная головка предает пенопласту требуемую структуру, благодаря чему на выходе получаются монолитные изделия, обладающие закрытыми ячейкам диаметром 0.1 мм, которые превосходят обыкновенный вспененного пластика по параметру гидрофобности и паропроходимости.

Эта технология учитывает другой подход к вспениванию сырья, которое выполняется вследствии смешивания гранул с вспенивающим реагентом в азотной обстановке.

Производственная технология пенополистирола (видео)